Mit Erbium (Er) dotiertes Phosphatglasweist viele vorteilhafte Eigenschaften auf, was in den letzten Jahren zu einer erhöhten Nachfrage nach Er:Glaslasern für Anwendungen wie z. B. geführt hatweitreichend wie Laser-Entfernungsmessung, Fernkommunikation, Dermatologie und laserinduzierte Durchbruchspektroskopie (LIBS).Erbium-Faserverstärker ermöglichen eine schnelle globale Kommunikation im transpazifischen Kabel zwischen Hongkong und Los Angeles. Er: Laser-Entfernungsmesser aus Glas werden zunehmend eingesetztVerteidigungsanwendungen und Aufklärung, UndEr: ästhetische Glaslasergewinnen an BedeutungEntfernung von Narbenund selbstBehandlung von Haarausfallverursacht durch androgenetische Alopezie.

Diese wachsenden Anwendungsbereiche erfordern hochpräzises Laserglas mit anspruchsvollen Maßtoleranzen und leistungsstarken Laserbeschichtungen.Enge Toleranzen geben Systemintegratoren die Gewissheit, dass die Komponenten problemlos und ohne zeitaufwändige Ausrichtung in ihre Systeme eingebaut werden können. Diese Spezifikationen stellen jedoch eine Herausforderung für Laserglashersteller dar.Um die anspruchsvollen Komponenten herzustellen, die für den wachsenden Markt der NIR-Laseroptiken erforderlich sind, sind für Laserglashersteller Prozesskontrolle und ein Fokus auf Messtechnik erforderlich.

WARUM ERBIUM-DOTIERTES GLAS?

In den letzten Jahrzehnten wurden in der phosphatbasierten Lasertechnologie erhebliche Fortschritte im Hinblick auf verbesserte Ausgangsleistung, kürzere Pulsdauer, reduzierte Systemgröße und neue Betriebswellenlängen erzielt.Er:Glass-Laser emittieren üblicherweise bei den augensicheren Wellenlängen 1540 nm, 1550 nm oder 1570 nm, was bei der Entfernungsmessung und anderen Situationen, in denen Menschen den Strahlen ausgesetzt sein könnten, äußerst nützlich ist.Diese Wellenlängen profitieren von der hohen Transmission durch die Atmosphäre.1540 nm erfahren auch eine minimale Absorption durch Melanin, wodurch Er:Glaslaser optimal für ästhetische Laseranwendungen bei Patienten mit dunklerer Hautfarbe geeignet sind.

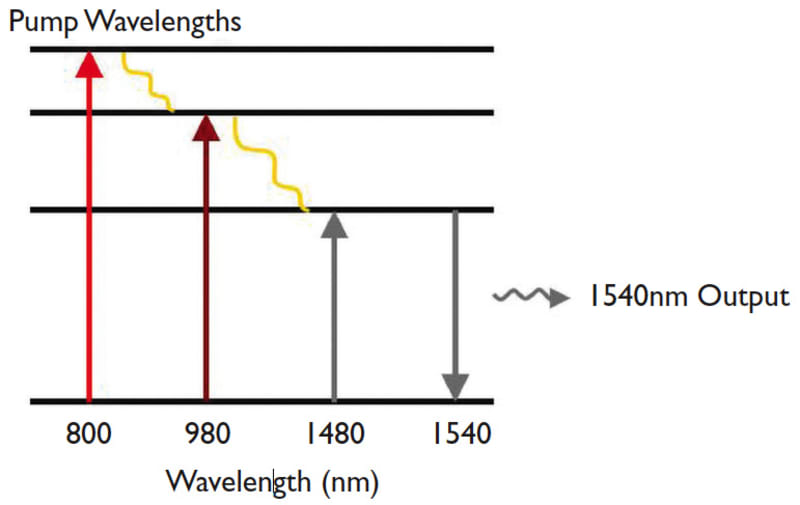

Abbildung 1. Energiezustände von Erbium.Er:Glaslaser werden typischerweise mit einem 800-nm- oder 980-nm-Laser gepumpt und emittieren bei 1540 nm oder 1570 nm.

Phosphatglas erreicht hohe Transmissionen und kann mit Seltenerdatomen wie Erbium und Ytterbium dotiert werden, so dass es eine Besetzungsinversion und Laserwirkung erreichen kann, wenn es einer Pumpwellenlänge von 800 nm oder 980 nm ausgesetzt wird (Abbildung 1).Er: Glas könnte auch durch Photonen bei 1480 nm gepumpt werden, aber das ist unerwünscht, da die Effizienz durch Pumpen und stimulierte Emission bei derselben Wellenlänge und demselben Energieband verringert werden könnte.[3]Phosphatgläser profitieren außerdem von ihrer chemischen Stabilität und hohen laserinduzierten Schadensschwellen (LIDTs), was Er:Glas und andere dotierte Phosphatgläser zu idealen Kandidaten für NIR-Laserverstärkungsmedien macht.

Phosphatgläser haben eine höhere Löslichkeit von Seltenerdionen als Silikatgläser, die eine steifere Matrixstruktur aufweisen.[1]Allerdings haben sie eine geringere Bandbreite als Silikatgläser und sind leicht hygroskopisch, das heißt, sie nehmen mehr Feuchtigkeit aus der Luft auf.Daher sind sie in ihrer Bandbreite auf Anwendungen und Systeme beschränkt, bei denen sie durch Beschichtungen oder andere Optiken ausreichend vor Feuchtigkeit geschützt sind.

Enge Toleranzen und Prozesskontrolle

Viele der zuvor besprochenen Anwendungen, insbesondere die Laser-Entfernungsmessung für Verteidigungsanwendungen, erfordern oft kleine Er:-Glaskomponenten mit extrem engen Maßtoleranzen.Diese feinpolierten Laserglasplatten können dann in Baugruppen eingesetzt werden, ohne dass eine Ausrichtung erforderlich ist.Sie können die Größe einer SIM-Karte erreichen und weisen aufgrund ihrer geringen Größe häufig keine Abschrägungen auf (Abbildung 2).Dadurch wird ein Abplatzen der Kanten wahrscheinlicher.Das Erreichen strenger Parallelitäts- und Oberflächenqualitätsspezifikationen bei diesen kleinen Bauteilen kann eine unglaubliche Herausforderung sein.Die freie Apertur bzw. der Teil der optischen Fläche, der alle Spezifikationen erfüllen muss, beträgt oft nahezu 100 %, sodass an den Rändern der optischen Flächen kaum oder gar kein Spielraum für Fehler bleibt.

Abbildung 2. Er:Glasplatten, die für die Laserentfernungsmessung und andere NIR-Laseranwendungen verwendet werden, haben oft die Größe einer gewöhnlichen SIM-Karte oder kleiner.

Warum also all diese Schwierigkeiten auf sich nehmen?Frühere Lösungen umfassten oft größere Unterbaugruppen aus mehreren Kristallkomponenten, die an einem Nd:YAG-Stab befestigt waren.Zu diesen zusätzlichen Komponenten könnten Brewster-Platten, sättigbare Absorber für passive Güteschaltung oder Frequenzumwandlungskristalle gehören.Frequenzumwandlungskristalle sind wichtig für Entfernungsmesser oder andere Anwendungen im Freien, da die Emissionswellenlänge von Neodym viel gefährlicher ist als die von Erbium und auf eine längere Wellenlänge verschoben werden muss, bevor sie sicher über große Entfernungen übertragen werden kann.

Bei Entfernungsmesseranwendungen sind häufig Stöße und Vibrationen erforderlich, was die Verbindung mehrerer Komponenten unter Einhaltung aller Spezifikationen erschwert.Der Übergang von diesen alten Designs zu einem einzelnen, polierten Stück Er:Glas, das mit verschiedenen Beschichtungen die gleichen Aufgaben erfüllt, reduzierte die Systemgröße und die Kosten.YAG-Kristalle werden häufig im Brewster-Winkel verwendet, der gleiche Effekt kann jedoch durch die Verwendung von Beschichtungen erzielt werden.Da Er:Glasplatten ohnehin beschichtet werden müssen, ist es von Vorteil, diese Art von Beschichtung hinzuzufügen, um so viel Funktionalität wie möglich zu bieten und an anderer Stelle Kosten zu sparen.

Da Phosphatgläser leicht hygroskopisch sind, kann es sich zersetzen, wenn unbeschichtetes Er: Glas mehrere Tage draußen gelassen wird.Vor der Beschichtung muss die Oberflächenqualität kontrolliert werden, um zu verhindern, dass Feuchtigkeit in das Glas eindringt.Auf den polierten Oberflächen der fertigen Glasplatte aufgebrachte Beschichtungen tragen dazu bei, diese vor dieser Verschlechterung zu schützen.

Übliche Spezifikationen für kleine, hochpräzise Er:-Glasplatten sind eine Rechtwinkligkeit von <5 Bogenminuten für die Kanten, eine Rechtwinkligkeit von <10 Bogensekunden für die Enden und eine Oberflächenqualität von besser als 10-5 Ritzgraben.Diese anspruchsvollen Spezifikationen erfordern eine saubere Umgebung, streng kontrollierte Prozesse und eine minimale Berührungszeit.

Laserglas hat normalerweise nur zwei polierte Oberflächen an den Enden, während die restlichen Oberflächen geschliffen sind. Einige Seiten dieser Er:-Glasplatten sind jedoch auch poliert und mit hohen Toleranzen versehen, um die Ausrichtung zu vereinfachen.Die Wahl, welche Seiten zuerst poliert und beschichtet werden sollen, welche Seiten vor oder nach dem Würfeln poliert werden sollen und wann einseitiges oder doppelseitiges Polieren verwendet werden soll, bestimmen Kosten und Ertrag.Der Ertragsunterschied zwischen einem uninformierten Prozess und einem von einem erfahrenen Hersteller optimierten Prozess kann leicht bis zum Faktor drei betragen.

Um die Kontaktzeit zu verkürzen und die Ausbeute zu verbessern, ist es optimal, die gesamte Fertigung und Beschichtung an einem einzigen Standort durchzuführen.Jedes Mal, wenn das teilweise fertige Teil zwischen verschiedenen Standorten verschickt wird, erhöht sich die Wahrscheinlichkeit einer Kontamination und Beschädigung erheblich, zusammen mit einer längeren Wartezeit.

MEHRERE HIGH-LIDT-BESCHICHTUNGEN

Eine Herausforderung bei der Herstellung kleiner Er:Glasplatten für die Entfernungsmessung und andere Präzisions-NIR-Anwendungen besteht darin, dass häufig mehrere Beschichtungen auf verschiedenen Facetten der Komponente abgeschieden werden.Dies ist aufgrund der erforderlichen Fixierung und des Schutzes makelloser, unbeschichteter Oberflächen vor der Beschichtung schwierig.Für Hersteller ist es außerdem eine Herausforderung, Overspray oder Blow-by auf der Rückseite der Bramme zu vermeiden, die während der Beschichtung geschützt werden muss.Die Enden verfügen über Antireflexbeschichtungen (AR) mit hohen laserinduzierten Schadensschwellen (LIDTs).Die Kanten sind außerdem mit einer High-LIDT-AR-Beschichtung versehen, um den Pumpstrahl durchzulassen.Die Pumpleistung ist immer höher als die der Emission.Einige vierseitige Platten verfügen sogar über zusätzliche Beschichtungen für eingebaute Hohlraumspiegel mit hohem Reflexionsvermögen, Wellenlängenunterscheidung und Pumplichtunterdrückung.

METROLOGIE: WENN SIE ES NICHT MESSEN KÖNNEN, KÖNNEN SIE ES NICHT MACHEN

Fertigungspräzision und Prozesskontrolle sind ohne die richtige Messtechnik, die zur ordnungsgemäßen Messung und Überprüfung wichtiger Spezifikationen erforderlich ist, nutzlos.Laserinterferometer wie ein ZYGO Verifier werden oft zur Messung der Ebenheit verwendet, aber bei der Messung kleiner Er:Glasplatten beginnt die Rückseite aufgrund der anspruchsvollen Parallelitätsspezifikation die Messungen der Vorderseite zu beeinträchtigen.Bediener können dies umgehen, indem sie Vaseline oder eine andere Substanz auf die Rückseite auftragen. Diese Oberfläche muss dann jedoch erneut gereinigt werden und die Wahrscheinlichkeit einer Beschädigung der Komponenten steigt.Jüngste Fortschritte bei der Ebenheitsmessung eliminieren jedoch die Auswirkungen der Rückseite und ermöglichen eine schnellere Durchführung von Ebenheitsmessungen mit geringerer Beschädigungswahrscheinlichkeit.Absplitterungen an den Kanten der Brammen können dazu führen, dass Bediener die Ebenheit nicht genau messen können, was die Prozesskontrolle während der Fertigung noch wichtiger macht.Rechtwinkligkeit und Keil werden typischerweise mit einem Doppelpass-Autokollimator überprüft.

Der wachsende Anwendungsbereich für Er:-Glaslaser wird die Hersteller optischer Komponenten weiterhin dazu drängen, Laserglas und -beschichtungen mit immer höherer Präzision herzustellen.Augensichere Laseranwendungen mit 1540 nm und 1570 nm tragen dazu bei, die Anwendung sicherer zu machen, das Selbstvertrauen durch ästhetische Laserverfahren zu stärken und die Kommunikation über große Entfernungen zu verbessern.Der beste verfügbare Rat ist, dass Sie bei der Entwicklung eines NIR-Lasersystems Folgendes tun sollten:Besprechen Sie Ihre spezifischen Anwendungsanforderungen mit Ihrem Komponentenlieferanten, um Hilfe bei der differenzierten Auswahl des richtigen Laserglases und anderer Komponenten zu erhalten.

Dieser Artikel wurde von Cory Boone, Lead Technical Marketing Engineer, Edmund Optics (Barrington, NJ) und Mike Middleton, Operations Manager, Edmund Optics Florida (Oldsmar, FL) verfasst.

Weitere Produktinformationen finden Sie auf unserer Website:

https://www.erbiumtechnology.com/

Email:devin@erbiumtechnology.com

WhatsApp: +86-18113047438

Fax: +86-2887897578

Hinzufügen: Nr. 23, Chaoyang Road, Xihe Street, Bezirk Longquanyi, Chengdu, 610107, China.

Aktualisierungszeit: 01.04.2022